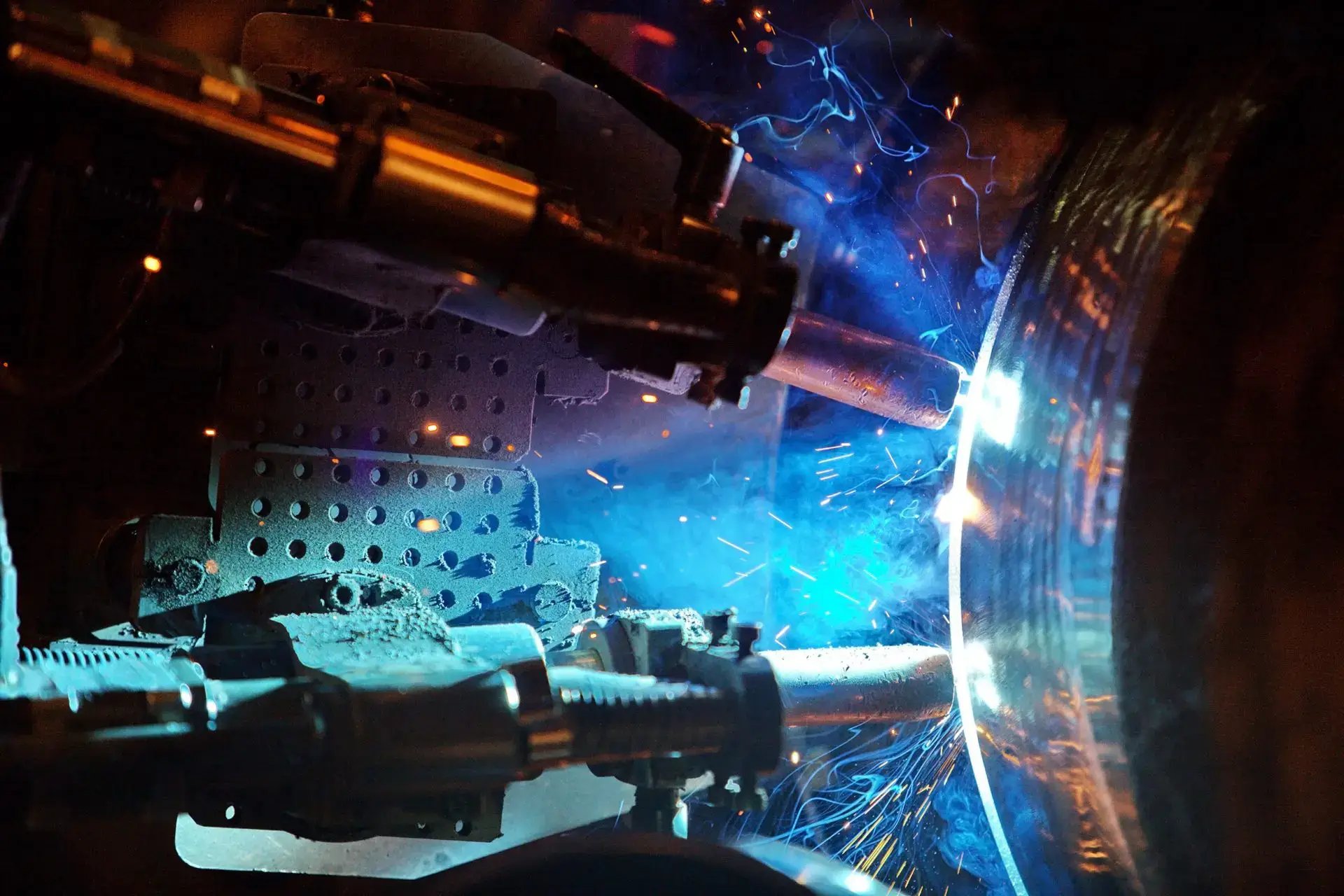

از زمانی که جوشکاری اولین بار در دوران باستان آغاز شد تا به امروز، شناخت این فنون و آشنایی با تفاوت انواع آن همواره به عنوان یک موضوع کاربردی و جذاب برای صنعت گران مورد توجه قرار گرفته است. این فرآیند که به ما کمک می کند تا دو قطعه فلز را به هم متصل کنیم، نقش بسیار حیاتی در صنعت ایفا می کند. تقریباً می توان گفت که در حال حاضر، امور صنعتی بدون استفاده از جوشکاری بسیار پیچیده و هزینه بر خواهد بود. این فرآیند صنعتی به ویژه با توجه به نوع فلز و کاربرد آن، به صورت مختلفی انجام می شود. در این مقاله، قصد داریم شما را با انواع جوشکاری و تاریخچه آنآشنا کنیم؛ بنابراین اگر علاقه مند به این موضوع هستید، ادامه مطلب را حتماً مطالعه کنید.

جوشکاری چیست؟

امروزه، از روش های متعددی با عنوان “جوشکاری” برای اتصال و یکپارچه سازی قطعات فلزی استفاده می شود. تقریباً در هر زمینه ای که نگاه کنید، انواع مختلفی از جوشکاری را مشاهده می کنید که بر زندگی ما تأثیر می گذارد. اتصال فلزات به یکدیگر با استفاده از جوشکاری، باعث ایجاد امکانات فراوانی در صنعت می شود که با هیچ روش دیگری قابل مقایسه نیست.

بنابراین، جوشکاری می تواند به عنوان فرآیندی که چندین قطعه فلزی را به هم متصل می کند، با استفاده از روش های متنوعی از جمله جوشکاری ذوبی، جوشکاری با الکترود روکش دار، جوشکاری با لیزر و غیره تعریف شود. در ادامه، به معرفی اجمالی انواع جوشکاری خواهیم پرداخت.

تاریخچه جوشکاری

همانطور که گفتیم، جوشکاری فرآیندی که در آن دو یا چند قطعه فلز به یکدیگر متصل می شوند، قدمتی دیرینه دارد و از هزاران سال پیش مورد استفاده بشر بوده است. در این بخش، به سفری در تاریخچه جوشکاری می پردازیم و با مراحل مختلف تکامل این فرآیند آشنا می شویم:

اولین شواهد از جوشکاری به حدود ۳۵۰۰ سال قبل از میلاد مسیح در مصر باستان باز می گردد. در آن زمان، از روش های ساده ای مانند چکش کاری گرم و استفاده از مواد چسبنده برای اتصال فلزات استفاده می شد. در یونان باستان و روم باستان نیز از جوشکاری برای ساخت ابزارآلات، سلاح ها و زره استفاده می شد. در قرون وسطی، پیشرفت های قابل توجهی در زمینه جوشکاری صورت گرفت. فلزکاران از روش های جدیدی مانند جوشکاری فورج و جوشکاری با استفاده از لحیم استفاده می کردند. این روش ها به فلزکاران امکان می داد تا قطعات فلزی پیچیده تری را بسازند.

انقلاب صنعتی در قرن ۱۸ تحولات بزرگی را در زمینه جوشکاری به وجود آورد. اختراع ماشین بخار به فلزکاران امکان می داد تا از دمای بالاتری برای جوشکاری استفاده کنند. در این دوره، روش های جدیدی مانند جوشکاری ذوبی و جوشکاری با استفاده از الکترود نیز ابداع شدند.

در زمینه جوشکاری ،قرن بیستم شاهد پیشرفت های چشمگیری بود. اختراع جوشکاری قوس الکتریکی در اوایل این قرن، انقلابی در صنعت جوشکاری به وجود آورد. در ادامه، روش های جدیدی مانند جوشکاری زیرپودری، جوشکاری TIG و جوشکاری MAG ابداع شدند. جوشکاری به عنوان یک فرآیند صنعتی مهم، در ساخت انواع سازه ها مانند پل ها، ساختمان ها، کشتی ها و … مورد استفاده قرار گرفت.

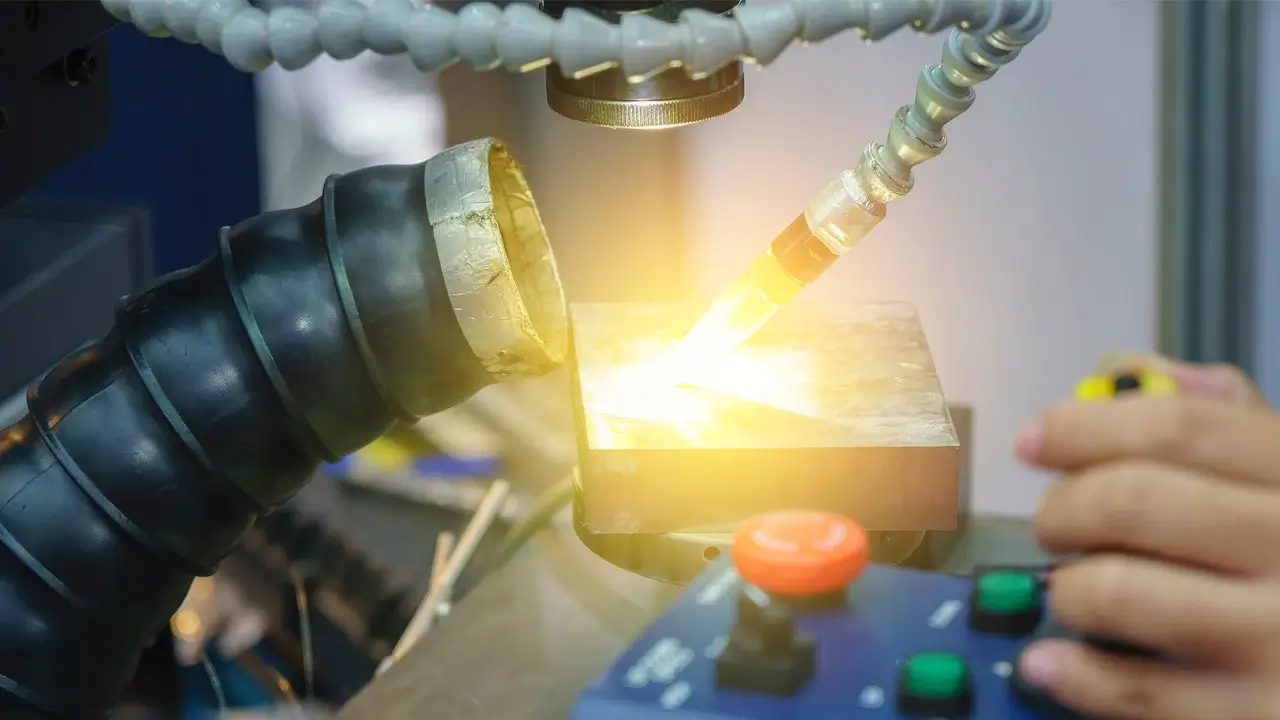

اما در قرن حاضر، شاهد نوآوری های جدید تری در زمینه جوشکاری هستیم. استفاده از ربات ها و لیزر برای جوشکاری، دقت و سرعت این فرآیند را به طور قابل توجهی افزایش داده است. همچنین، تحقیقات در زمینه جوشکاری سرد و جوشکاری نانو در حال انجام است که می تواند تحولات بزرگی را در این صنعت به وجود آورد.

معرفی برخی از انواع جوشکاری

روش های مختلف جوشکاری به دو دسته اصلی تقسیم می شوند:

- جوشکاری ذوبی: در این روش، لبه های دو قطعه مورد نظر به حالت ذوب درآمده و مذاب حاصله از هر دو قطعه با مواد پرکننده درز مخلوط می شود. پس از سرد شدن و جامد شدن، اتصال دو قطعه به هم ایجاد می شود.

- جوشکاری غیر ذوبی: در این روش، لبه های دو قطعه به حالت ذوب نمی روند؛ بلکه، اغلب با استفاده از فشار مکانیکی، فاصله ی اتم ها در محل تماس حذف شده و قطعات به هم متصل می شوند.

۱. جوشکاری ذوبی الکترود دستی (روکش دار) SMAW

جوشکاری با الکترود دستی روکش دار به عنوان یکی از پرکاربرد ترین و رایج ترین انواع جوشکاری قوسی شناخته می شود. در این روش، با ایجاد قوس الکتریکی بین الکترود روکش دار و قطعه، حرارت لازم برای ذوب کردن منطقه کوچکی از سطح فلز پایه و الکترود تأمین می شود و فرآیند جوشکاری شروع می شود. در ادامه، با دور شدن قوس (که منبع گرماست) از محل حوضچه ی مذاب، مخلوط فلز مذابی که شامل مغز الکترود و فلز اتصالی می باشد، سرد شده و منجمد می شود. با سرد شدن همه مذاب، اتصال تکمیل می شود.

این روش، به دلیل هزینه ی کم، سادگی و قابلیت استفاده از تجهیزات قابل حمل، برای فلزات آهنی بهترین گزینه می باشد. اما برای جوشکاری فلزات غیرآهنی، گزینه مناسبی نیست. نکته مهم دیگر قابل ذکر این که ممکن است فلز جوش تولید شده با این روش به عملیات حرارتی گوناگونی مثل آنیل (بازپخت) نیاز پیدا کند.

۲. جوشکاری قوسی زیر پودری SAW

یکی از انواع جوشکاری ذوبی، جوشکاری قوسی زیرپودری می باشد که در این روش، حرارت لازم برای جوشکاری به وسیله قوس الکتریکی ایجاد شده بین قطعه کار و سیم جوشی که به شکل پیوسته تغذیه می شود، تأمین می شود. نکته اصلی این است که قوس الکتریکی در این فرآیند در زیر توده پودری محافظ تشکیل می شود. باید توجه داشت که بخشی از توده پودری در این روش به دلیل گرمای تولید شده، ذوب می شود و باعث تشکیل سرباره بر روی فلز مذاب می گردد. در صنعت، جوشکاری زیرپودری بیشتر برای جوشکاری قطعات ضخیم و خطوط جوش نسبتاً طولانی لوله ها به کار می رود. این روش به دلیل نیاز به وجود پودر، محدود به حالت های سطحی یا افقی است، زیرا در غیر این صورت، پودر پخش می شود.

۳. جوشکاری قوسی توپودری FCAW

جوشکاری توپودری نسبت به دو روش قبلی، به عنوان یکی از انواع پیشرفته تر و به روزتر شناخته می شود. در این نوع جوشکاری، قوس الکتریکی بین قطعه کار و سیم جوشی که حاوی پودر مخصوص است، ایجاد می شود. حرارت حاصل از این قوس باعث ذوب شدن مواد و در نتیجه اتصال قطعات می شود. تفاوت اصلی آن با روش زیرپودری، این است که در جوشکاری توپودری، پودر داخل سیم جوش قرار دارد.

در این روش، میتوان با استفاده از دود حاصل از اکسید شدن پودر مخصوص یا استفاده از گاز خارجی، از حوضچه ذوب برای حفاظت کیفیت جوش استفاده کرد. این روش نیازی به توقف فرآیند جوشکاری و تعویض الکترود ندارد و سرعت بیشتری نسبت به دو روش قبلی دارد. اما باید توجه داشت که این سرعت و کیفیت جوش نسبت به روش های مشابه یا حتی نسبت به روش های مشابه خودش نیاز به استفاده از تجهیزات پیچیده تر و گران تر دارد.

۴. جوشکاری قوسی کربنی CAW

این فرایند ازانواع جوشکاری بسیار قدیمی در صنعت می باشد که با وجود قدمتش، حتی امروز هم کاربرد زیادی دارد. در این نوع، مانند جوش SMAW، حرارت با استفاده از قوس الکتریکی بین قطعه کار و الکترود به وجود می آید. در این روش از انواع الکترود های جوشکاری گرافیتی یا کربنی استفاده می شود. در این نوع از جوشکاری قوسی، که بین دو الکترود کربنی مقابل هم ایجاد می شود، حرارت لازم برای فرآیند جوشکاری تولید می شود. می توان میزان حرارت را با تنظیم فاصله بین الکترودها، در وضعیت کنترل شده قرار داد.

۵. جوشکاری قوسی با الکترود تنگستنی ( آرگون)

در این روش، از یک الکترود تنگستن غیرقابل ذوب به عنوان الکترود نگهداری استفاده می شود. این الکترود در دستگاه جوش ثابت شده و در حین جوشکاری، ذوب نمی شود. برای ایجاد جوش، از یک الکترود فلزی جداگانه استفاده می شود که با توجه به نوع فلز مورد نظر انتخاب می شود. این الکترود فلزی، در حین جوشکاری ذوب شده و به همراه گاز محافظ مانند آرگون، اتصال فلزات را به طور کامل و دقیق انجام می دهد.

۶. جوشکاری قوسی با الکترود فلزی تحت پوشش گاز محافظ (GMAW / MIG – MAG)

در این روش، به جای استفاده از الکترود روکش دار که در روش های دیگر جوشکاری مانند SMAW رایج است، از یک سیم جوش توپر بدون روکش استفاده می شود. این سیم جوش در حین جوشکاری ذوب شده و به همراه فلز پایه، اتصال را به طور کامل و دقیق انجام می دهد. یکی از مهم ترین ویژگی های جوشکاری GMAW، استفاده از گاز محافظ است. این گاز با جایگزینی اتمسفر در فضای قوس و اطراف حوضچه مذاب، از آسیب رسیدن به مذاب فلز جوش جلوگیری می کند.

اثرات مخرب اتمسفر مانند اکسیژن و نیتروژن، می توانند کیفیت جوش را به طور قابل توجهی کاهش دهند. به همین دلیل، استفاده از گاز محافظ در جوشکاری GMAW، برای حصول جوش هایی باکیفیت و عاری از عیوب ضروری است. معمولاً در جوشکاری GMAW، گاز محافظ از طریق کپسول و لولههای انتقال به آرامی به اطراف قوس فرستاده می شود. این امر، محافظت مناسب از مذاب فلز جوش را در حین جوشکاری تضمین می کند.

۷. جوشکاری قوسی پلاسما (PAW)

در واقع، جوشکاری پلاسما نوعی از جوشکاری GTAW)یا (TIG است که در آن از گاز یونیزه شده و مخصوص پلاسما استفاده می شود. این گاز یونیزه شده، با تمرکز انرژی حرارتی در محل جوش، قوسی متمرکزتر و حرارتی پایدارتر ایجاد می کند. در جوشکاری پلاسما، از یک نازل جوشکاری خاص استفاده می شود که مانند یک عدسی عمل می کند. این نازل، گازهای یونیزه شده را به شکلی از درون خود عبور می دهد که انرژی حرارتی در محل جوش به طور قابل توجهی متمرکز شود. به دلیل پایدارتر و بالاتر بودن انرژی و همچنین تمرکز بیشتر قوس، جوش پلاسما برای اتصال ورق های نازک تا ضخیم، به خصوص در جوشکاری آلومینیوم مورد استفاده قرار می گیرد.

۸. جوشکاری ذوبی اُکسی گاز (OFW)

جوشکاری اکسی گاز یا جوشکاری اکسیاستیلن، یکی از انواع روش های جوشکاری ذوبی می باشد که در آن از انرژی حرارتی ناشی از سوختن یک گاز سوختنی مانند استیلن، برای ذوب کردن درز اتصال و سیم جوش فلزی بدون روپوش همزمان و انجام عملیات نهایی جوشکاری استفاده می شود. در جوشکاری اکسی استیلن، شیرهای کنترل جریان گاز بر روی دسته مشعل جوشکاری تعبیه شده اند. این شیرها، مقدار جریان گاز خروجی به طرف سر مشعل را کنترل می کنند. کنترل دقیق جریان گاز، نقش مهمی در افزایش کیفیت جوش دارد.

مشعل های جوشکاری اکسی استیلن، دارای محفظه ای برای مخلوط شدن گازها هستند. این محفظه، مخلوط شدن کامل گاز اکسیژن و گاز استیلن را تسهیل می کند. مخلوط شدن کامل گازها، احتراقی کامل و تولید گرمای بیشتر را به همراه دارد و به ذوب سریع تر محل جوش و الکترود کمک می کند. همگرایی سرمشعل، شعله و گرما را در سطح کوچکی از محل درز اتصال دو قطعه متمرکز می کند. تمرکز شعله و گرما، ذوب سریع تر فلز پایه و الکترود و انجام جوشکاری به نحو احسن را تضمین می کند.

۹. جوشکاری ذوبی با پرتوی لیزر (LBW)

جوشکاری ذوبی با پرتو لیزر از جمله روش های پیشرفته و نوین جوشکاری مانند خدمات برش لیزری به شمار می آید. جوش حاصل از این روش، نازک و عمیق است و این اتفاق زمانی رخ می دهد که انرژی ورودی به قطعه در این روش بسیار کمتر از روش های مشابه است. در این روش، با تابیدن پرتو لیزر به سطح قطعه کار، گرمای مورد نیاز برای تولید حوضچه مذاب و ایجاد اتصال فراهم می شود. این روش تقریباً برای تمامی مواد مهندسی قابل استفاده می باشد و جالب اینجاست که نیازی به فلز پرکننده نیست. از معایب این نوع جوشکاری، افزایش سرعت جوش است که ممکن است منجر به ایجاد ترک در جوش و تخلخل در سطح کار شود.

۱۰. جوشکاری ذوبی با پرتو الکترونی (EBW)

جوشکاری EBW، چهارمین و به روزترین روش جوشکاری ذوبی است که با استفاده از پرتو الکترونی، فلزات را به یکدیگر جوش می دهد. در جوشکاری EBW، یک پرتو متمرکز از الکترون های پرانرژی به سطح قطعه کار تابانده می شود. انرژی جنبشی الکترون ها در اثر برخورد با سطح قطعه کار به گرما تبدیل می شود. این گرما، دمای سطح قطعه کار را در کسری از ثانیه به حدود ۲۵۰۰۰ درجه سانتی گراد می رساند که بسیار بیشتر از سایر روش های جوشکاری است. گرمای بسیار زیاد در جوشکاری EBW ، ذوب شدن سریع و عمیق فلزات را در محل تماس به دنبال دارد و در نهایت، اتصال محکمی بین دو قطعه به وجود می آید.

از این روش می توان برای اتصال قطعات با ضخامت بسیار بالا و انواع مختلف فلزات مانند فولاد، آلومینیوم، مس، تیتانیوم و … استفاده کرد. جوشکاری EBW به دلیل کنترل دقیق روی پرتو الکترونی، از دقت بالایی برخوردار است. یکی از معایب این روش تجهیزات جوشکاری EBW در مقایسه با سایر روش های جوشکاری، قیمت بسیار بالایی دارند.

۱۱. جوشکاری مقاومتی (RW)

جوشکاری مقاومتی، روشی قدیمی و پرکاربرد در میان انواع جوشکاری غیر ذوبی است که با استفاده از فشار مکانیکی و حرارت ناشی از جریان الکتریکی، فلزات را به طور همزمان به یکدیگر جوش می دهد. جوشکاری مقاومتی در مقایسه با سایر روش های جوشکاری مانند SMAW ، سرعت بالاتری دارد و از سیم جوش استفاده نمی شود. در جوشکاری مقاومتی، دو سطح فلزی که می خواهیم به هم جوش دهیم، تحت فشار مکانیکی قرار می گیرند، سپس جریان الکتریکی از بین این دو سطح عبور می کند. گرمای ناشی از جریان الکتریکی، فلزات را در محل تماس تا نقطه ذوب گرم می کند و در این لحظه فشار مکانیکی اعمال شده، اتصال دو سطح فلزی را به طور کامل برقرار می کند.

رایج ترین انواع جوشکاری مقاومتی عبارتند از:

- جوشکاری مقاومتی نقطه ای (RSW)

- جوشکاری مقاومتی درز جوش (RSEW/Seam welding)

- جوشکاری مقاومتی زائده ای (RPW)

- جوشکاری مقاومتی سرباره ای (ESW)

۱۲. جوشکاری اصطکاکی (FRW)

جوشکاری اصطکاکی، روشی مهم در جوشکاری حالت جامد است که با استفاده از اصطکاک و فشار مکانیکی، فلزات را به طور همزمان به یکدیگر جوش می دهد. در جوشکاری اصطکاکی، دو قطعه فلزی که می خواهیم به هم جوش دهیم، در تماس با یکدیگر قرار می گیرند. سپس، یکی از قطعات با سرعت بالا در جهت خاصی به گردش در می آید، در حالی که قطعه دیگر توسط یک گیره محکم نگه داشته می شود و حرکتی ندارد، گرمای ناشی از اصطکاک بین سطوح تماس دو قطعه، فلزات را در محل جوش تا نقطه خمیری گرم می کند. در این لحظه، اعمال فشار همراه با قطع گردش دورانی، اتصال دو قطعه فلزی را به طور کامل برقرار می کند.

از این روش می توان برای اتصال انواع مختلف فلزات هم جنس و غیر هم جنس مانند فولاد، آلومینیوم، مس و … استفاده کرد.

۱۳. جوشکاری انفجاری (EW)

جوشکاری انفجاری، روشی کم کاربرد در جوشکاری حالت جامد است که با استفاده از انفجار، فلزات را به طور همزمان به یکدیگر جوش می دهد. در جوشکاری انفجاری، دو ورق فلزی که می خواهیم به هم جوش دهیم، در کنار یکدیگر قرار می گیرند. سپس، یک ماده منفجره در سطح زیرین ورق بالایی قرار داده می شود. با انفجار ماده منفجره، ورق بالایی با سرعت بالا به سمت ورق پایینی شلیک می شود. برخورد سریع این دو ورق به یکدیگر، فشار و گرمای بسیار زیادی در محل تماس ایجاد می کند. این فشار و گرما، ذوب شدن موضعی فلزات در محل تماس را به دنبال دارد و در نهایت، اتصال دو ورق فلزی به طور کامل برقرار می شود.

۱۴. جوشکاری فراصوتی (UW)

در جوشکاری فراصوتی، دو قطعه فلزی که میخواهیم به هم جوش دهیم، در کنار یکدیگر قرار می گیرند. سپس، یک مبدل التراسونیک، ارتعاشات با فرکانس بالا (۲۰ تا ۷۰ کیلوهرتز) را به محل اتصال دو قطعه اعمال می کند. این ارتعاشات، نوسان های بسیار سریع در سطوح تماس دو قطعه ایجاد می کنند. نوسان های با فرکانس بالا، اتم ها و مولکول های فلز را در محل تماس به شدت جابجا می کنند. این جابجایی شدید، اعوجاج میکروسکوپی در ساختار فلزات ایجاد می کند و در نهایت، اتصال مکانیکی محکمی بین دو قطعه به وجود می آید. از این روش می توان برای اتصال قطعات نازک که جوشکاری آنها با سایر روش ها دشوار است استفاده کرد.

۱۵. جوشکاری با نورد (RW)

جوشکاری نورد، روشی قدیمی و کاربردی در اتصال ورقهای فلزی است که با استفاده از فشار مکانیکی، فلزات را به یکدیگر جوش می دهد. در جوشکاری نورد، دو یا چند ورق فلزی که می خواهیم به هم جوش دهیم، به طور کامل تمیز می شوند. سپس، این ورق ها به شکلی روی هم قرار می گیرند که سطوح آن ها به طور کامل در تماس باشند. در مرحله بعد، ورق ها با استفاده از نورد از بین دو غلتک عبور داده می شوند. فشار بسیار زیادی که در اثر نورد به ورق ها وارد می شود، سبب امتزاج متالورژیکی ورق ها در محل تماس می گردد. در نهایت، اتصال محکمی بین ورق ها به وجود می آید.

برای اتصال ورق های ضخیم که جوشکاری آنها با سایر روش ها دشوار است از این روش استفاده می شود.

مطلب پیشنهادی : جوشکاری لیزر (LASER WELDING) چیست ؟ انواع، مزایا و کاربردها

سخن پایانی

در این مقاله، به صورت خلاصه به انواع جوشکاری پرداخته و هر یک را به طور مختصر معرفی کرده ایم. از نظر فنی، می توان گفت که روش های جوشکاری ذوبی بیشتر مورد استفاده قرار می گیرند، زیرا اجرای آن ها ساده تر است و تجهیزات آن ها نسبت به سایر روش ها بهتر قابل دسترسی هستند.

به هر حال، نباید این نکته را فراموش کنیم که انواع جوشکاری غیر ذوبی نیز ویژگی های منحصر به فرد خود را دارند و ممکن است در شرایط خاص عملکرد و نتیجه ی مطلوبی را بدهند. هیچ روشی به صورت مطلق نسبت به دیگران برتری ندارد، و این بستگی به نوع کار، قطعه، اتصال و بودجه دارد. امیدواریم که از این مطلب اطلاعات لازم و مفید را کسب کرده باشید.

در بحث پیرامون این مقاله شرکت کنید!