اگر برای اولین بار با نام دستگاه سی ان سی آشنا می شوید، ممکن است سوال داشته باشید که CNC مخفف چیست؟ CNC مخفف عبارت Computer Numerical Control است، به معنای کنترل عددی رایانه ای. این عبارت به کنترل و راهبری ماشین آلات صنعتی با استفاده از رایانه (کامپیوتر) اشاره دارد. این دستگاه برش ابزاری است که با استفاده از رایانه، توانایی ایجاد تغییرات بر روی مواد مختلف مانند فلز یا چوب را دارد. در ادامه به توضیح دستگاه برش سی ان سی ، کاربرد و مزایا و معایب آن می پردازیم.

دستگاه برش سی ان سی چیست؟

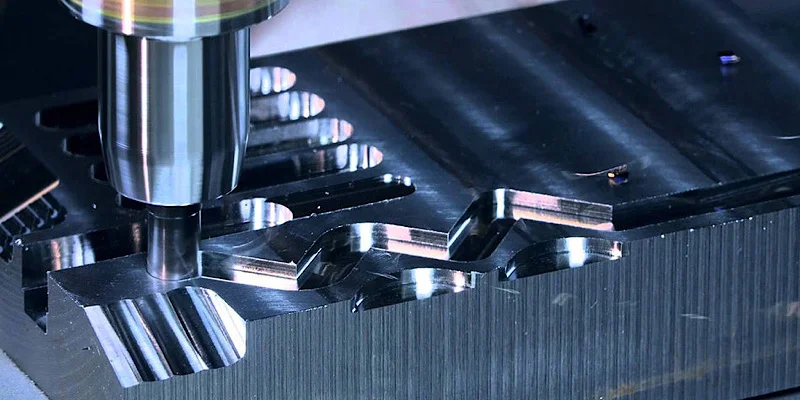

CNC ، یک دستگاه است که با استفاده از نرم افزار کامپیوتری، حرکات و ابزارهای خود را برنامه ریزی می کند. این فرآیند برای انواع ماشین های پیچیده از جمله فرز، خراطی و روترهای سی ان سی قابل استفاده است و امکان برش های سه بعدی را با استفاده از حرکات برنامه ریزی شده فراهم می کند.

سی ان سی به معنای کنترل عددی کامپیوتری است و از محدودیت های دستگاه هایی که به صورت دستی کنترل می شوند، مستثنی است. این سیستم شباهت هایی با مجموعه اجزاء منظم کامپیوتری دارد، اما با همه ی اشکال کامپیوتری دیگر متفاوت است. این دستگاه برش در صنایع مختلفی از جمله تولید، مونتاژ، کنترل برش، حکاکی و غیره مورد استفاده قرار می گیرد.

هنگامی که سیستم سی ان سی شروع به کار می کند، الگوهای برنامه ریزی شده در نرم افزار به اجزای ماشین دستور می دهند که وظایف خود را به همان شکلی که مشخص شده است انجام دهند. این فرآیند شبیه به یک ربات است که با برنامه ریزی کار کرده و از تمامی دستوراتی که به آن اعمال می شود پیروی می کند.

برنامه های دستگاه برش سی ان سی درگذشته ازطریق پانچ کارتوارد سیستممی شدند. اما امروزه این برنامه ها از طریق کیبورد های کوچکی درکامپیوتر تعریف می شوند. برنامه های سی ان سی در حافظه کامپیوتر ذخیره می شوند و قابل ویرایش و اضافه کردن کد های جدید هستند. این قابلیت به این دستگاه ها، ظرفیت محاسباتی بسیار گسترده ای می دهد.

اجزای تشکیل دهنده دستگاه برش سی ان سی

اجزای اصلی تشکیل دهنده دستگاه های سی ان سی عبارتند از: ابزارهای مکانیکی، ابزارهای قسمت کنترل، ابزارهای قسمت برق قدرت. در ادامه این مطلب درباره آنها توضیح می دهیم.شناخت اجزای دستگاه برش سی ان سی به شما کمک می کند تا با نحوه کار این دستگاه آشنا شوید و از آن به طور موثرتر استفاده کنید.

- ابزارهای مکانیکی

- شاسی: اسکلت اصلی دستگاه است که سایر اجزا بر روی آن سوار می شوند.

- موتورهای حرکتی: مسئول حرکت محورهای X، Y و Z دستگاه هستند.

- ریل و واگن: حرکت روان و دقیق محورها را تضمین می کنند.

- اسپیندل موتور: محور اصلی دستگاه است که ابزار برش را می چرخاند.

- ابزارهای قسمت کنترل

- نرم افزار رابط: پل ارتباطی بین کاربر و دستگاه است.

- درایور مرکزی: دستورات نرم افزار را به موتورها و سایر اجزا ارسال می کند.

- سیستم اندازه گیری: موقعیت محورها را با دقت بالا اندازه گیری می کند.

- ابزارهای قسمت برق قدرت

- کنتاکتور: مسئول روشن و خاموش کردن موتورها است.

- فیوزها: از دستگاه در برابر نوسانات برق محافظت می کنند.

- رله: برای کنترل و هدایت جریان برق به کار می رود.

کاربردهای دستگاه برش سی ان سی

در ادامه این مطلب، به برخی از مهم ترین کاربردهای دستگاه های CNC اشاره می کنیم:

- صنعت ساخت

- تولید قطعات فلزی و غیر فلزی با دقت بالا

- برش و خم کاری ورق های فلزی

- ساخت قالب و ماتریس

- تولید قطعات خودرو، هواپیما و ماشین آلات

- تراشکاری سی ان سی

- صنعت چوب:

- تولید مبلمان و دکوراسیون داخلی

- ساخت کابینت و قفسه

- برش و حکاکی چوب

- تولید ابزار آلات چوبی

- صنعت تبلیغات:

- ساخت تابلوهای تبلیغاتی

- حکاکی و برش شیشه، پلاستیک و فلز

- تولید هدایای تبلیغاتی

- صنعت پزشکی:

- تولید ایمپلنت و پروتز

- ساخت ابزار آلات جراحی

- مدل سازی آناتومی بدن انسان

- صنعت هوافضا:

- تولید قطعات هواپیما

- ساخت موتور هواپیما

- مدل سازی قطعات هوافضا

مزایا و معایب دستگاه برش سی ان سی

در این بخش به برخی از مهم ترین مزایا و معایب دستگاه های سی ان سی اشاره می کنیم:

مزایا

- سرعت بالا:

زمان تولید را بطور چشمگیری، کم می کند.

تنظیمات اولیه ماشین بسیار سریع انجام می شود.

- دقت بالا:

اشتباهات تولید و خطای انسانی را به حداقل می رساند.

قطعات با کیفیت و دقت بالا تولید می کند.

- نیاز به اپراتور کم:

دستگاه به نظارت مستمر اپراتور نیاز ندارد.

اپراتور می تواند به طور همزمان بر چند دستگاه نظارت کند.

- امکان تست برنامه:

برنامه قبل از اجرا بر روی مواد قابل تست است.

این کار از هدر رفتن مواد و زمان جلوگیری می کند.

- قابلیت شبکه شدن:

چند دستگاه را میتوان به صورت گروهی کنترل کرد.

این کار مدیریت تولید را آسان می کند.

- افزایش راندمان و کاهش ضایعات:

سرعت و دقت بالا منجر به افزایش راندمان می شود.

خطای انسانی و ضایعات به حداقل می رسد.

- قابلیت کنترل از راه دور:

دستگاه های مجهز به سیستم های CAM، CAD و CIMJ را میتوان از راه دور کنترل کرد.

این کار نیاز به حضور فیزیکی اپراتور در محل کار را از بین می برد.

- عیب یابی آسان:

دستگاه در صورت مشکل آلارم های مختلفی را اعلام می کند.

این کار عیب یابی و رفع مشکل را آسان می کند.

معایب

- هزینه بالا:

قیمت خرید و نگهداری این دستگاه ها بالا است.

هزینه ابزار و مواد مصرفی نیز می تواند قابل توجه باشد.

- نیاز به تخصص:

کار با این دستگاه ها نیاز به تخصص و آموزش دارد.

پیدا کردن اپراتور مجرب و کارآزموده می تواند دشوار باشد.

- پیچیدگی:

برخی از این دستگاه ها پیچیده هستند و کار با آنها نیاز به مهارت دارد.

برنامه ریزی و تنظیمات دستگاه می تواند زمان بر و دشوار باشد.

- محدودیت در نوع مواد:

همه مواد را نمیتوان با دستگاه CNC برش داد.

برخی مواد مانند شیشه و سنگ نیاز به دستگاه های خاص دارند.

- ضایعات:

در فرآیند برش سی ان سی همیشه مقداری ضایعات تولید می شود.

این ضایعات میتواند منجر به هدر رفتن مواد و هزینه شود.

- عدم انعطاف پذیری:

برنامه ریزی دستگاه برای هر طرح جدید زمان بر است.

تغییر طرح در حین کار میتواند دشوار و وقت گیر باشد.

سخن پایانی

با وجود این مزایا و معایب، دستگاه برش سی ان سی ابزارهای قدرتمند و کارآمدی هستند که می توانند در صنایع مختلف مورد استفاده قرار گیرند. انتخاب دستگاه مناسب و استفاده صحیح از آن می تواند تا حد زیادی بر معایب آنها غلبه کند. همچنین رعایت نکاتی برای انتخاب دستگاه برش سی ان سی از جمله: مشخص کردن نوع کار، در نظر گرفتن بودجه، بررسی ابعاد و مشخصات فنی دستگاه و نیز اطمینان داشتن از گارانتی و خدمات پس از فروش دستگاه لازم می باشد.

در بحث پیرامون این مقاله شرکت کنید!